Verbesserte Konturbearbeitung für "Wing of Tomorrow"-Flügelschalen

Fräsen, Entgraten, Versiegeln, Bohren

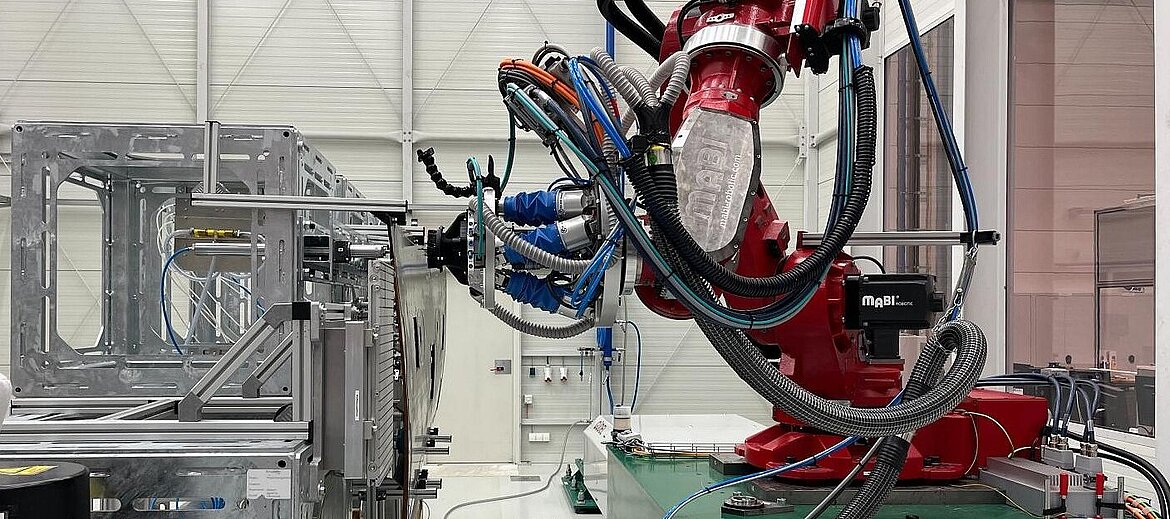

Als Partner des Forschungsprojekts LuFo VI-1: ADMAS (Advanced Machining and Sealing) präsentierte PI bei der Internationalen Luft- und Raumfahrtausstellung ILA Berlin im Juni ein neu entwickeltes Hexapod-System.

Im Rahmen dieses Verbundvorhabens unter der Leitung von Airbus hat PI ein leistungsfähiges 6-DOF-Hexapod-Bewegungs- und -Positioniersystem (Modell H-900K101) für hoch dynamische Ausgleichskinematiken im Flugzeugbau entwickelt. Ziel war es, die Bearbeitungs- und Versiegelungspräzision für CFK-Bauteile im RTM-Herstellungsverfahren (Resin Transfer Molding) zu steigern sowie Produktionszeiten und Prozesskosten zu verringern.

Kohlefaserverbundwerkstoffe vereinen hohe Steifigkeit mit geringem Gewicht und tragen dazu bei, die Energieeffizienz im Luftverkehr zu erhöhen und CO2-Emissionen zu reduzieren.

Dynamischer Ausgleich von Prozesskräften

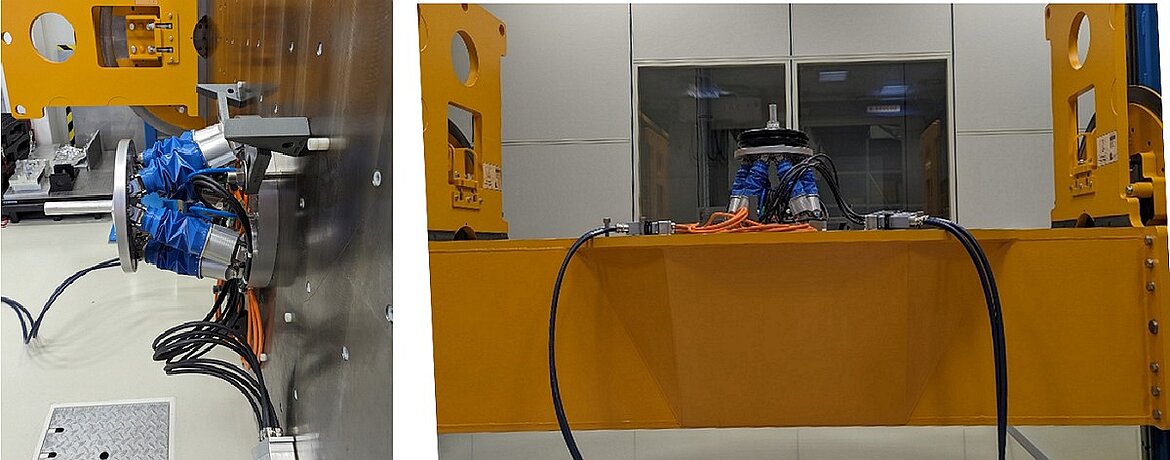

Den Schwerpunkt der Ausgleichskinematik bildet die Konturenbearbeitung von „Wing of Tomorrow“ Singleaisle-Flügelschalen aus CFK mittels Fräsen und Entgraten sowie deren nachgelagerte Versiegelung und das Einbringen von Bohrungen. Kombiniert mit einem Knickarmroboter zur groben Positionierung dient der Hexapod von PI der Feinpositionierung von Bearbeitungs- und Versiegelungswerkzeugen.

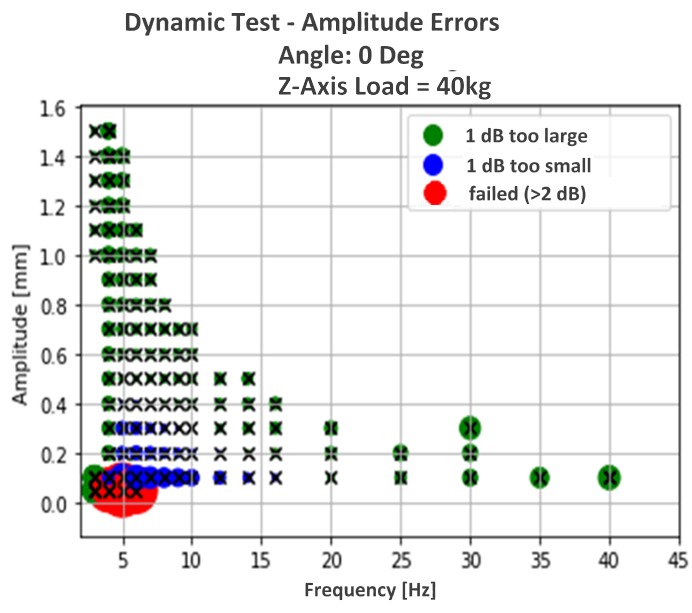

„Wir haben mit dem neuen Hexapod H-900K101 ein hoch dynamisches System realisiert, das eine Nutzlast von bis zu 40 kg in der XY-Ebene mit bis zu 12.000 mm/s² beschleunigen kann“, erklärt Dr. Christian Sander, Head of Technology Development Parallel Kinematics am Hauptsitz von PI in Karlsruhe. „Das System ist in der Lage, hochfrequente Bahnabweichungen unter der Einwirkung von Prozesskräften beim Fräsen dynamisch auszugleichen.“ Im Vergleich zu einem früheren Modell bietet das neue Design Verbesserungen wie einen niedrigeren Schwerpunkt, eine geringere Arbeitshöhe und weitere Optimierungen.

Feinpositionierung von Werkzeugen

Das neuentwickelte Hexapod-System wurde für die spezifischen Rand- und Umgebungsbedingungen der Applikation konzipiert und ist somit insbesondere für die zeitkritischen Fertigungsprozesse mit den vorgegebenen Toleranzen der Luftfahrtindustrie optimiert.

Zusätzlich zu dieser hohen Dynamik bietet das Hexapod-System eine Glasfaserdatenübertragung zwischen Hexapod-Controller und Treiberelektronik. Darüber hinaus zeichnet sich das System durch eine sehr kurze Latenzzeit bei Verwendung mit einer EtherCAT®-Schnittstelle sowie gemäß Schutzklasse IP54 gedichtete Komponenten aus. Mittels Glasfaserdatenübertragung lässt sich der Hexapod-Controller ohne Beeinträchtigung der Schnittstellenvielfalt komfortabel in einem Schaltschrank außerhalb der Bearbeitungszelle platzieren, da die Ansteuerung der Treiberelektronik aus einer Entfernung von bis zu 100 m möglich ist. Für die EtherCAT®-Schnittstelle wurde eine tiefe Integration der EtherCAT®-Funktionalität in die Controller- und Treiberarchitektur von PI realisiert. Im komplexen Regelkreis für den Ausgleich von Bahnabweichungen zwischen Kantenerkennungssensorik, Knickarmroboter und Hexapod trägt das Positioniersystem von PI damit nur eine minimale Totzeit bei. Die Reaktionszeit im EtherCAT®-Regelkreis zwischen Positionsabfrage- und Positionsvorgabe des Hexapods beträgt 1,5 ms.

Condition Monitoring

Darüber hinaus wurde im Projekt LuFo VI-1: ADMAS untersucht, inwieweit der Einsatz von Beschleunigungssensoren zur Verschleißdetektion bei Einzelbeinen des Hexapods im Rahmen des Condition Monitoring zielführend ist. Das Frequenzspektrum der Schwingungen innerhalb eines Einzelbeins kann dabei charakteristischen Eigenfrequenzen von Antriebskomponenten zugeordnet werden und somit als Indikator für Systemveränderungen dienen.

Hexapoden – Parallelkinematische Bewegungssysteme

Hexapoden sind parallelkinematische Systeme, die Bewegungen in sechs Freiheitsgraden auf kleinerem Raum als herkömmliche seriell-kinematische Bewegungssysteme ermöglichen. Für industrielle Anwendungen bieten absolute Positionssensoren für jedes Hexapod-Einzelbein Sicherheit und machen eine Referenzierung überflüssig. Alle Koordinatentransformationen werden auf dem Motion Controller durchgeführt und die benutzerfreundliche Software ermöglicht die Ausführung komplexer Bewegungsprofile. Die Präzisionshexapoden von PI sind in Standardkonfigurationen für Lasten von 1 kg bis 250 kg mit einer Wiederholgenauigkeit von bis zu ±0,06 μm verfügbar. Kundenspezifische Präzisionshexapoden können Lasten von über 2.000 kg tragen.

Mit Stellwegen von einigen Millimetern bis zu mehreren 100 Millimetern ermöglichen die Systeme Präzision bis in den Nanometerbereich und Geschwindigkeiten von 0,1 mm/s bis zu 500 mm/s. Hexapoden von PI kommen weltweit in der Siliziumphotonik, Automatisierung und Medizintechnik sowie Astronomie und Forschung zum Einsatz. Je nach Anforderung sind sie für Umgebungsbedingungen wie Labor, Reinraum, Hochvakuum und Ultrahochvakuum geeignet.

Unter der Leitung von Airbus und dem IFAM hat PI mit seiner vier Jahrzehnte langen Erfahrung im Hexapod-Design zu dieser wegweisenden Forschung beigetragen. Das vom Bundesministerium für Wirtschaft und Klimaschutz öffentlich geförderte und vom DLR-Projektträger Luftfahrtforschung betreute Projekt wurde Ende April 2024 erfolgreich abgeschlossen. Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Stade wurde mit dem Aufbau des Gesamtsystemdemonstrators und der Bearbeitung der Forschungsthemen innerhalb des Projekts und der einzelnen Partner beauftragt und brachte wertvolles Anwendungswissen ein.